高密度金属材料凭借其出色的强度、硬度和耐磨性等特性,被广泛应用于航空航天、汽车制造、电子设备等众多关键领域。然而,这类金属材料在进行粘接操作时,常常面临脱胶问题。

是什么原因导致了高密度金属材料粘接力不足呢?经研究分析,主要有以下几方面因素。

• 表面污染:在高密度金属材料的生产、加工、储存和运输过程中,其表面极易吸附各种污染物,如油污、灰尘、有机物残留等 。这些污染物会在金属表面形成一层薄薄的隔离层,阻碍了两者的紧密接触和化学键合。以汽车发动机制造中使用的铝合金部件为例,在机械加工过程中,切削液中的矿物油会残留在金属表面。若在粘接前未彻底清除这些油污,胶粘剂无法直接与铝合金表面发生作用,导致粘接力大幅下降,使得发动机部件在运转过程中容易出现松动,影响发动机的性能和可靠性。

• 氧化层的影响:大多数金属在空气中都会与氧气发生化学反应,生成氧化层。对于高密度金属材料而言,其表面的氧化层质地较为疏松,结构不稳定。这不仅会改变金属表面的化学性质,还会降低表面的活性,使得胶粘剂难以与之形成牢固的化学键。比如在航空航天领域广泛应用的钛合金,其表面的氧化钛层会阻碍胶粘剂与钛合金基体的有效结合。而且在高温、高湿度等恶劣环境下,氧化层还可能进一步增厚或发生变化,进一步削弱粘接力,威胁飞行器的飞行安全。

• 表面能低:从物理化学的角度来看,表面能是衡量材料表面活性的一个重要指标。高密度金属材料本身的表面能相对较低,而胶粘剂通常是有机聚合物,其表面能也不高。根据 “相似相溶” 原理和界面化学理论,低表面能的金属与低表面能的胶粘剂之间的相互作用力较弱,难以形成紧密的粘附。就如同荷叶表面的低表面能使得水珠在上面滚动而不易附着,低表面能的高密度金属材料对于胶粘剂的亲和性较差,导致粘接效果不佳,在电子设备制造中,这种情况会影响线路板与金属外壳之间的粘接牢固度,降低产品的稳定性。

在等离子清洗技术出现之前,工业中为解决高密度金属材料粘接力不足的问题,主要采用化学清洗和机械打磨等传统处理方法。然而,这些方法在实际应用中暴露出诸多局限性。

化学清洗通常使用酸性或碱性溶液,一方面,这些溶液具有腐蚀性,会对操作人员的安全构成威胁。另一方面,化学清洗后会产生大量含有重金属离子和酸碱物质的废水,如果未经严格处理直接排放,会对土壤和水体造成严重污染,破坏生态环境 。而且,化学清洗的效果受溶液浓度、处理时间和温度等因素的影响较大,难以精确控制,容易出现过度清洗或清洗不彻底的情况,导致粘接力不稳定。

机械打磨耗时费力,严重影响生产效率。此外,机械打磨可能会在金属表面产生划痕、变形等缺陷,破坏金属的表面结构和性能,降低产品质量。而且打磨过程中产生的金属粉尘若被人体吸入,会对呼吸系统造成损害,危害工人健康。同时,打磨后的金属表面粗糙度难以均匀一致,也会影响粘接效果的稳定性 。

综上所述,传统的化学清洗和机械打磨等处理方法,由于存在效率低、污染大、对操作人员健康有危害以及处理效果不理想等缺点,已难以满足现代工业对高密度金属材料粘接质量和生产效率的要求。

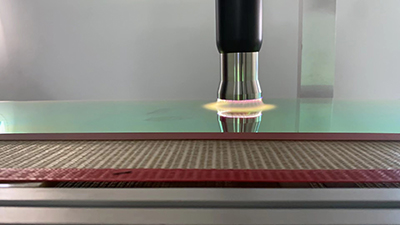

等离子清洗机对高密度金属材料表面的处理,解决了粘接力不足的问题 。等离子设备通入不同的气体,对应着不同的处理效果 。例如,氧气常用于去除金属表面的有机物污染物,将其分解为二氧化碳和水等小分子,从而达到清洁的目的 ;氩气则常用于对金属表面进行物理轰击,,撞击金属表面时可以去除表面的杂质和氧化物,同时使表面产生微观粗糙化,增加表面积,提高表面活性 。

与传统的化学清洗和机械打磨等处理方法相比,等离子清洗机具有诸多不可比拟的优势 。

在环保方面,它在清洗和表面处理过程中无需使用大量的化学溶剂,避免了化学清洗后产生的污染 ,以及化学溶剂挥发对大气环境的破坏 。从处理效率来看,它能够在短时间内完成对高密度金属材料表面的清洁、活化和微粗糙化处理 ,满足了大规模工业生产的需求 。

同时,等离子清洗机在处理程度的精确控制上具有明显优势 。通过调整工作参数,如气体种类、流量、射频功率、处理时间等,可以精确控制等离子体的产生和作用强度 。

最为关键的是,等离子清洗机能够显著提升高密度金属材料的表面活性和粘接力 。通过等离子体的作用,金属表面的污染物被彻底清除,氧化层被去除,同时引入了高活性的化学基团,表面微观结构也得到优化 ,处理后的金属与胶粘剂之间的粘接力大幅提升 。相关实验数据表明,在相同的粘接条件下,未经等离子清洗处理的高密度金属材料与胶粘剂的粘接强度可能仅为几十牛顿每平方厘米,而经过等离子体处理后,粘接强度可提高数倍甚至数十倍,达到几百牛顿每平方厘米 ,有效解决了高密度金属材料粘接力不足的难题,为产品的高质量制造提供了有力保障 。