金属粘接的难题

在工业生产领域,高密度金属材料的应用极为广泛,但在实际的加工过程中,将高密度金属材料进行粘接,却成为了一个棘手的难题。

这些金属材料由于其原子结构紧密、密度大,表面能较低,导致普通的胶粘剂难以与之形成良好的粘附力 。此外,金属表面往往存在氧化层、油污和杂质等,这些物质会阻碍胶粘剂与金属表面的直接接触,进一步削弱粘接效果,极易出现脱胶现象。

因此,如何提高高密度金属材料的粘接性能,成为了众多行业亟待解决的关键问题。

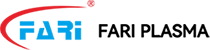

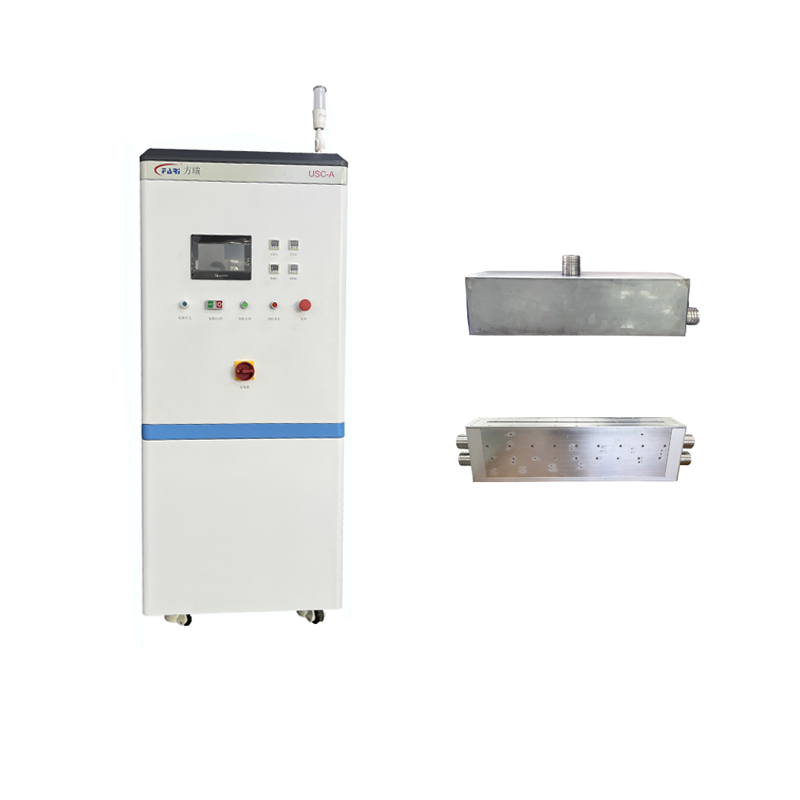

等离子清洗机登场

在面对高密度金属材料粘接难题时,等离子清洗机发挥着关键的作用,它在工业表面处理领域占据着举足轻重的地位。

等离子体主要通过物理轰击和化学反应两种方式来实现对金属表面的清洁和活化,为提高粘合性打下坚实基础。

在物理轰击方面,高能离子撞击的力量足以破坏金属表面物理吸附的污染物,如微小的颗粒、油脂等,使其从金属表面剥离 。同时,对于金属表面的氧化层,高能离子的轰击也能将其逐渐去除,这大大提高了胶粘剂与金属的直接接触面积,有利于提高粘接强度。

在化学反应方面,自由基发挥着关键作用。以氧气等离子体为例,当它们与金属表面的有机物污染物接触时,会发生一系列的氧化反应,将有机物分解为二氧化碳、水等挥发性物质 。这些挥发性物质会被真空泵抽出腔体,从而实现对金属表面有机物的彻底清除。此外,氢气等离子体还能与金属氧化物发生还原反应,将金属氧化物还原为金属单质,进一步清洁金属表面 。在汽车制造中,通过氢气等离子体对铝合金轮毂表面的氧化层进行还原处理,能够显著提高轮毂的表面质量和后续涂装的附着力。

除了清洁作用,等离子体还能对金属表面进行活化改性。等离子体中的活性组分与金属表面原子发生反应,在金属表面引入极性基团。这些极性基团的引入,大大增加了金属表面的活性和表面能,使金属表面变得更加亲水,有利于胶粘剂在金属表面的铺展和浸润 。在电子设备制造中,经过等离子体处理后的金属基板表面引入了极性基团,使得芯片与基板之间的粘接更加牢固,有效提高了设备的可靠性和稳定性。

与传统方法的对比优势

与传统的清洗和表面处理方法相比,等离子清洗技术在提高高密度金属材料粘合性方面展现出了诸多明显的优势。

从环保角度来看,传统的清洗方法,如使用化学溶剂清洗,会产生大量的含有化学物质的废水、废气和废渣 。这些废弃物如果未经妥善处理直接排放,会对土壤、水体和大气环境造成严重污染,危害生态平衡和人类健康。而等离子清洗采用的是干法清洗技术,无需使用化学溶剂,在清洗和表面处理过程中不会产生任何化学废弃物,从源头上杜绝了化学污染的产生,是一种绿色环保的清洗方式,符合当今社会对环境保护的严格要求。

在处理效率方面,传统的清洗和表面处理方法往往需要较长的时间。化学清洗可能需要将金属部件浸泡在化学溶液中数小时甚至数天,才能达到一定的清洗效果 ;机械打磨则需要人工或机器对金属表面进行反复的打磨操作,不仅效率低下,还容易造成表面损伤。而等离子的处理速度极快,通常只需要几分钟就能完成对金属表面的清洗和活化处理 ,大大缩短了生产周期,提高了生产效率,能够满足现代工业大规模、高效率生产的需求。

从适用范围来说,传统方法存在很大的局限性。例如,对于一些形状复杂、有细微孔眼或凹陷的高密度金属部件,化学清洗可能会出现清洗死角,无法彻底清除污染物;机械打磨则难以对这些复杂部位进行有效处理 。而等离子清洗机不受金属部件形状和结构的限制,由于等离子体的方向性不强,它能够深入到物体的细微孔眼和凹陷内部,实现对金属表面的全方位清洗和处理,确保每一个部位都能得到充分的清洁和活化,从而提高整体的粘合性能。

此外,传统的表面处理方法对金属材料的种类也有一定的限制 。某些化学溶剂可能会与特定的金属发生化学反应,导致金属表面腐蚀或性能下降;而等离子清洗机可以适用于各种类型的高密度金属材料,包括不锈钢、铝合金、钛合金等,无论金属材料的化学性质如何,都能通过调整等离子体的参数,实现有效的表面处理,提高粘合性 。在航空航天领域,对于钛合金等特殊金属材料的粘接,等离子清洗机能够在不损伤材料性能的前提下,显著提高其表面的粘合性能,为航空部件的制造提供了可靠的技术支持。

总结

等离子清洗机在高密度金属材料粘接领域的应用前景极为广阔。在未来,随着航空航天、电子信息、新能源汽车等行业对金属粘接性能的要求持续提高,干式表面处理技术将迎来更多的发展机遇和挑战。

因此,相关行业应高度关注等离子体这一先进的表面处理技术,积极探索其在不同领域的应用潜力。通过加强技术研发和创新,不断优化相关的性能和工艺,提高其处理效率和稳定性,进一步降低成本,使其能够更好地满足各行业对高密度金属材料粘接性能的需求。