橡胶材质附着力不足

究竟是什么原因导致了橡胶材质在喷涂和粘接时附着力不佳?

要解决问题,首先得找到问题的根源。橡胶材质表面附着力不足,主要有以下几个方面的原因。

首先是橡胶自身特性的影响。多数橡胶,如丁腈橡胶、三元乙丙橡胶,表面能通常处于 20 - 40mN/m 的较低范围 ,这使得油墨、胶水等难以在其表面均匀地润湿和铺展。其次,脱模剂的使用也会阻隔油墨和胶粘剂与橡胶表面接触,使得它们无法紧密结合。还有油污和灰尘这些看似不起眼的污染物,实则有着不小的破坏力,它们减少了油墨、胶粘剂与橡胶的实际接触面积。接触面积变小,相互之间的作用力也就变弱,附着力自然受到影响,导致产品在后续使用过程中容易出现涂层脱落、粘接部位分离等问题。

传统解决方法及其局限性

面对橡胶材质表面附着力不足的问题,人们在长期的实践中摸索出了一些传统的解决方法,然而这些方法都存在着各自的局限性。

打磨处理

打磨是一种较为常见的物理处理方法,通常使用砂纸、砂轮等工具对橡胶表面进行机械打磨。通过打磨,可以去除橡胶表面的脱模剂残留、油污以及部分低活性的表层,增加表面的粗糙度,从而提高涂料、胶粘剂与橡胶表面的机械嵌合力 ,一定程度上改善附着力。

不过,打磨处理存在明显的弊端。一方面,打磨过程效率较低,尤其是对于形状复杂、尺寸较大的橡胶制品,人工打磨需要耗费大量的时间和人力成本;如果采用自动化打磨设备,设备的购置和维护成本又较高。另一方面,打磨难以精确控制,容易出现打磨不均匀的情况,导致橡胶表面粗糙度不一致,影响涂层或粘接的均匀性和稳定性。而且过度打磨还可能会破坏橡胶的内部结构,降低橡胶的物理性能,如强度、弹性等,从而影响产品的使用寿命。

化学处理

化学处理方法主要是利用化学试剂与橡胶表面发生化学反应,来改变橡胶表面的化学性质,提高表面活性和附着力。但是,化学处理方法也存在诸多问题。化学试剂大多具有腐蚀性和毒性,在使用过程中需要严格遵守安全操作规程,对操作人员的安全防护要求较高,一旦操作不当,容易引发安全事故,对人体造成伤害。而且化学处理过程中会产生大量的废水、废气等污染物,如果未经妥善处理直接排放,会对环境造成严重污染,随着环保要求的日益严格,化学处理方法面临的环保压力越来越大。此外,化学处理的效果受试剂浓度、处理时间、温度等因素影响较大,工艺控制难度较高,稍有不慎就可能导致处理效果不佳,影响产品质量的稳定性。

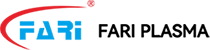

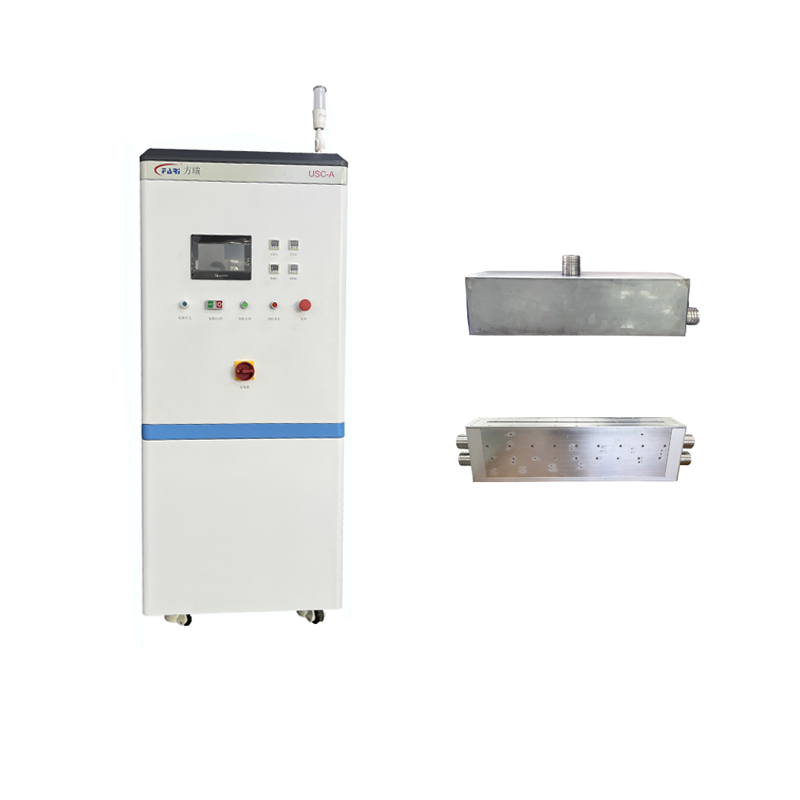

等离子清洗机的作用效果展示

等离子清洗机为解决橡胶材质表面附着力不足的问题,带来了新的解决方案。

等离子体的处理对橡胶材质的附着力提升效果显著,其直接作用于材质本身,改变其表面活性,增加表面粗糙度,极大地增加了橡胶表面的比表面积,为后续涂料、胶粘剂与橡胶表面的结合提供了更多的结合力。同时,等离子体在与橡胶表面进行轰击碰撞过程中,将表面吸附的油脂、脱模剂等有机污染物撞击下来,使其从橡胶表面脱离,从而达到清洁表面的目的 。

等离子清洗机在解决橡胶喷涂和粘接附着力问题上,已经在众多实际应用中展现出了卓越的效果。

汽车橡胶密封条粘接案例

在汽车制造过程中,橡胶密封条的粘接质量直接影响到汽车的密封性、隔音性以及防水性等关键性能。某知名汽车制造企业,在生产过程中一直受到橡胶密封条与车身钣金粘接不牢的困扰,采用传统的打磨和化学处理方法,不仅效率低下,而且粘接效果不稳定,在车辆使用一段时间后,经常出现密封条开胶、脱落的情况,严重影响了产品质量和用户体验。

在引入等离子清洗机后,这一问题得到了完美解决。在粘接前,将橡胶密封条放入等离子清洗机中进行处理,经过等离子体的物理轰击和化学反应,密封条表面的油污、脱模剂等污染物被彻底清除,表面粗糙度显著增加,同时引入了大量的极性基团,表面能大幅提高。因此,经过处理后的密封条,与车身钣金的粘接强度得到了极大提升。在后续的质量检测中,无论是在高温、低温环境下,还是经过长时间的震动测试,密封条与车身的粘接部位都表现出了良好的稳定性,未出现任何开胶、脱落的现象。