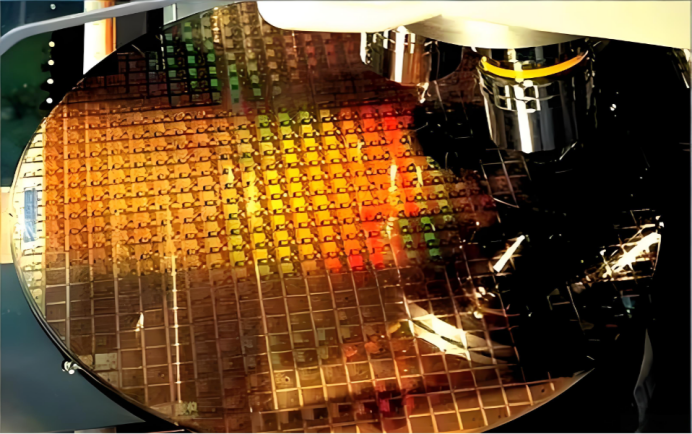

等离子清洗机通过高能等离子体对材料表面进行分子级处理,已成为半导体制造中不可或缺的关键设备。其核心应用可归结为四大类:污染物清除、表面活化、表面刻蚀与表面交联。工艺选型需精密匹配后续工序要求与材料特性,常用工艺气体涵盖氩、氧、氢、氮、四氟化碳及其混合气体。除纯氩物理轰击外,多数工艺均融合物理与化学双重作用,且改性后的表面具有时效性,需在限定时间内进行后续加工。

污染物清除:保障芯片可靠性的基础工序

污染物清除是半导体良率的基础保障。制造过程中,晶圆、引线框架、封装基板等表面会吸附有机残留、金属氧化物及颗粒污染。等离子体通过物理溅射剥离、化学还原或化学反应 等方式,实现纳米级超洁净清洗。例如,采用氩氢混合等离子体可有效清除镀金焊盘表面的氧化镍,显著提升引线键合的强度与可靠性,从根本上降低电路连接的失效风险。

表面活化:打破材料惰性,实现高强度键合

表面活化旨在打破高分子材料的化学惰性,大幅提升其粘结与封装性能。当氧、氮、氨等气体的等离子体作用于芯片粘结面、塑封料或环氧树脂时,会在材料表面引入大量羟基、羧基、氨基等活性官能团。这一过程不仅改变了表面化学特性,使其从疏水变为亲水,还能与胶粘剂形成牢固的化学键。同时,等离子体轰击会形成微观粗糙度,增加有效比表面积,使环氧树脂流动性与浸润性更佳,从而减少空洞、优化散热路径,是提升芯片封装可靠性的关键前道工艺。

表面刻蚀:实现微观结构的精准图形化

表面刻蚀是半导体微纳加工的核心技术,依托活性粒子的选择性反应实现材料的精准去除。通过调控等离子体中的离子、自由基与特定材料发生化学反应,生成挥发性产物并被真空系统抽走,可实现各向异性或各向同性刻蚀。四氟化碳 等氟基气体常用于硅、二氧化硅的刻蚀;而氧气等离子体则高效用于去除光刻胶等有机聚合物。此工艺广泛应用于芯片前道的介质层开窗、后道封装中的焊盘清洁以及光纤端面处理等领域。

表面交联:强化界面结合,提升产品耐久性

表面交联主要采用氩、氦等惰性气体的等离子体,通过高能粒子轰击,在不引入外来化学基团的情况下,打断材料表层的分子链并产生大量自由基。这些自由基在相邻分子链间重新组合,形成致密的三维网络交联结构。此过程能大幅提升聚合物表层的内聚能、硬度及耐化学性。同时,轰击形成的纳米级粗糙结构,结合新生成的不饱和键,共同强化了芯片与塑封料、金属与高分子基板之间的机械互锁与化学结合力,有效防止湿气渗透和界面分层,提升最终器件的长期可靠性。

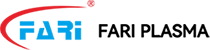

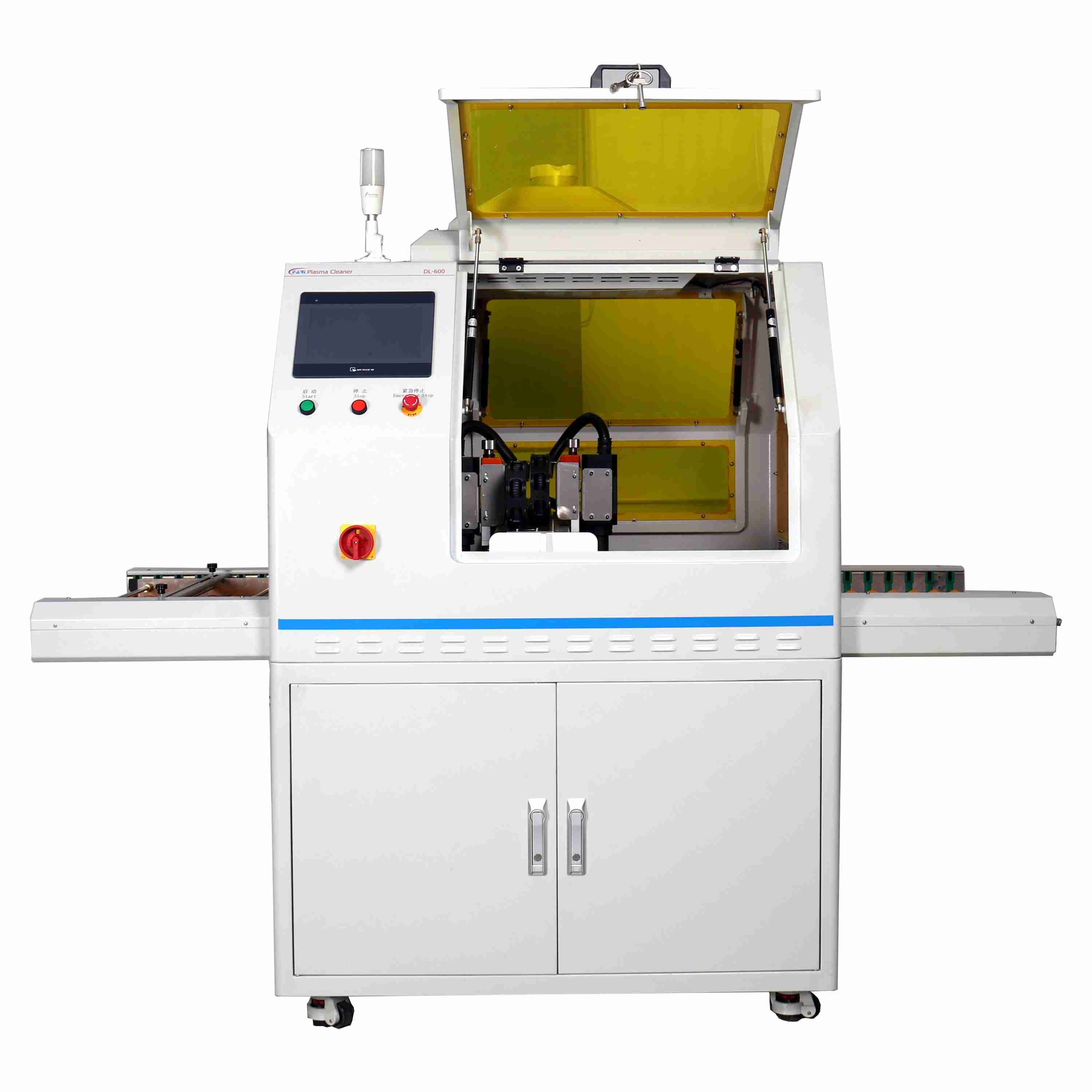

综上所述,在半导体制造迈向更高集成度与可靠性的进程中,等离子清洗机是实现分子级精准调控的关键环节。方瑞科技凭借在等离子体物理与工艺应用领域的深厚积累,可针对半导体前道制造、先进封装、功率器件等不同场景,提供从标准设备到定制化工艺开发的全方位解决方案。我们的技术致力于帮助客户攻克表面清洁、活化、刻蚀等工艺难题,优化生产良率,是推动半导体产业工艺升级与质量突破的可靠伙伴。