LCD 屏幕的贴合挑战

LCD 屏幕并非单一的组件,而是由多层不同功能的材料精密组合而成,包括玻璃基板、液晶层、偏光片、背光模组等 。要让这些组件协同工作,实现最佳的显示效果,贴合工艺必须达到极高的标准。

贴合前的清洁活化处理是确保贴合质量的基础,在实际生产过程中,各个组件的表面不可避免地会吸附各种污染物,如微小的尘埃颗粒、生产过程中残留的油脂、指纹以及其他有机杂质 。

这些看似微不足道的污染物,却可能对贴合效果产生严重的负面影响。哪怕是微米级别的微小颗粒,也可能在贴合过程中夹在组件之间,形成明显的异物点,影响屏幕的显示均匀性,导致屏幕出现亮点、暗点或斑块,极大地降低了显示质量。残留的油脂和有机杂质则会削弱组件之间的粘附力,使得贴合的牢固程度大打折扣,随着时间的推移,容易出现脱胶现象,屏幕各层之间发生分离,不仅影响美观,更会使屏幕无法正常工作,大大缩短了 LCD 屏幕的使用寿命 。

传统清洗方法的困境

在等离子表面清洗活化处理技术出现之前,LCD 贴合前的清洁主要依赖传统的清洗方法,如化学清洗、物理清洗等 。这些方法在一定程度上能够去除部分污染物,但随着 LCD 制造工艺的不断进步和对显示质量要求的日益提高,它们逐渐暴露出诸多难以克服的困境。

化学清洗是较为常见的传统清洗方式,它主要是利用各种化学试剂与污染物发生化学反应,从而达到去除污染物的目的 。然而,这种清洗方法存在着严重的污染问题 。

物理清洗方法则主要依靠机械力或能量来去除污染物,常见的有超声波清洗、高压水冲洗、擦拭等 。虽然这些方法避免了化学试剂带来的污染问题,但超声波清洗的能量分布不均匀,可能会对一些脆弱的 LCD 组件造成损伤 ,特别是对于一些高精度的微纳结构,超声波的冲击可能会导致结构变形或损坏 。

传统的清洗方法在面对 LCD 贴合前的清洁活化处理时,难以满足高精度、高清洁度的要求,不仅无法有效解决污染物残留和粘附力不足的问题,还可能带来新的风险,严重制约了 LCD 屏幕制造质量的提升 。

等离子表面清洗活化处理登场

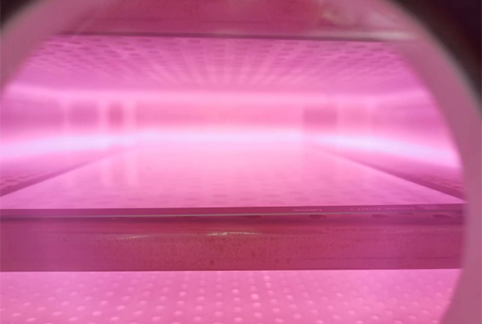

等离子表面清洗活化处理技术,能够增加材料表面的粗糙度,提高表面润湿性,使得粘合剂或其他材料能够更好地附着 。

在 LCD 屏幕贴合工艺中,等离子表面清洗活化处理展现出了无可比拟的优势,对贴合效果的提升十分显著。在去除细微杂质方面,等离子体中的活性粒子能够深入到材料表面的微观缝隙和孔洞中,将那些传统清洗方法难以触及的微小尘埃颗粒、有机杂质等彻底清除 。

以偏光片贴合为例,偏光片在贴合前经过等离子表面清洗活化处理,其表面的极性增加,与粘合剂之间的相互作用力增强,使得偏光片能够更加紧密地与其他组件贴合 。这不仅增强了偏光片与其他部件的粘接强度,有效减少了贴合过程中气泡的产生,还提高了成品率,降低了生产成本 。在实际生产中,采用等离子处理后的偏光片贴合工艺,气泡产生的概率可降低至 1% 以下,而成品率则能提高至 98% 以上 ,极大地提升了生产效率和产品质量 。

等离子体表面处理的优势

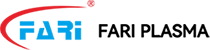

(一)卓越的清洁能力

等离子清洗机的清洁能力堪称卓越,能够实现原子级别的深度清洁 。而且,等离子体中的活性粒子可以深入到材料表面的微观缝隙和孔洞中,实现全方位、无死角的清洁 。对于具有复杂结构的 LCD 组件,如带有微孔、凹槽的电路板,传统清洗方法往往难以触及内部,而等离子处理却能轻松应对,确保每一个角落都能得到彻底的清洁 。

(二)环保节能的典范

等离子清洗机采用干式清洗技术,无需使用大量的化学溶剂,如丙酮、异丙醇等 。这不仅避免了化学溶剂挥发产生的挥发性有机化合物(VOC)排放,减少了对大气环境的污染,还降低了废液处理的成本和难度 ,完全符合 RoHS、REACH 等国际环保法规的要求 。

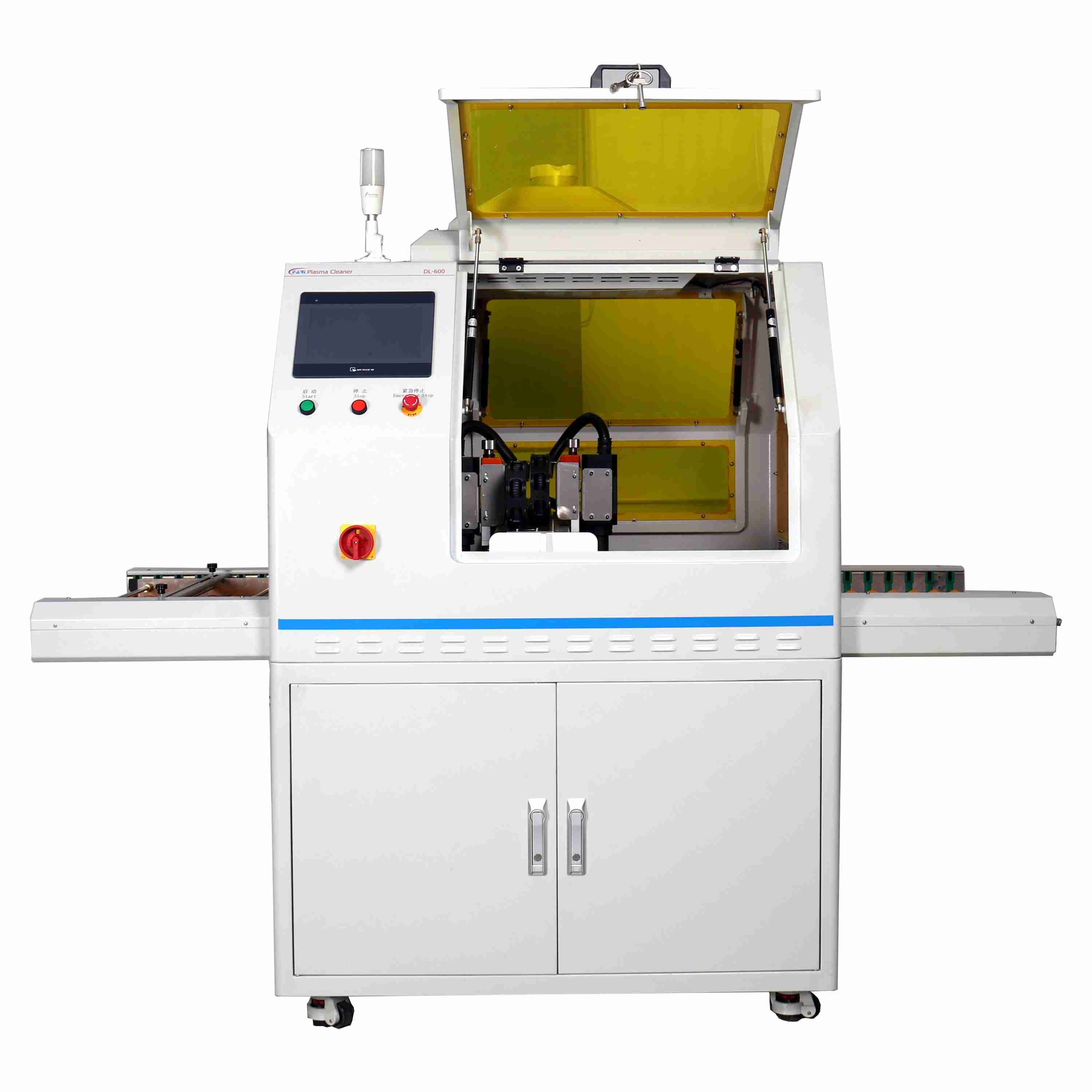

(三)高度的材料适应性

等离子清洗机对各种材料都展现出了高度的适应性 ,无论是金属、高分子材料,还是陶瓷、玻璃等 ,都能进行有效的表面处理 。而且,等离子体可以根据不同材料的特性,灵活调整处理参数,如功率、气体种类、处理时间等 ,实现对不同材料的精准表面处理 ,满足多样化的生产需求 。

(四)稳定可靠的处理效果

等离子清洗机的处理效果具有极高的稳定性和可靠性 。在生产过程中,它能够始终保持一致的清洗和活化效果,确保每一批次的产品质量都达到相同的高标准 。与传统清洗方法中可能出现的清洗效果不均匀、化学残留不稳定等情况相比,等离子清洗机的稳定性能大大提高了生产的良品率和产品的可靠性 。