锂电池表面附着力不足涂覆困难

锂电池表面隐藏着一个关键的性能制约因素 —— 电芯表面涂覆的附着力问题。电芯表面涂覆的目的是为了提升电池的安全性、稳定性和循环寿命等性能。比如,涂覆层可以阻隔外界环境对电芯内部活性物质的侵蚀,防止水分、氧气等杂质进入,从而避免电池内部发生化学反应导致性能下降。

但如果涂覆附着力不足,可能出现涂覆层与电芯表面结合不紧密的情况,导致在后续加工、组装过程中涂覆层局部脱落,影响电池的一致性和整体性能。在使用过程中,随着电池不断地充放电,内部会产生体积变化和热量,如果涂覆附着力不佳,涂覆层容易在应力作用下从电芯表面剥离,使得电芯直接暴露,引发短路、容量衰减等严重问题,大大缩短电池的使用寿命,甚至在极端情况下还可能引发安全事故,如热失控导致起火、爆炸等。

所以,提升电芯表面涂覆附着力,成为了锂电池行业亟待攻克的关键难题,而等离子体处理技术,为解决这一难题带来了新的曙光。

从微观层面来看,电芯表面在未经等离子体处理时,往往存在着一层薄薄的污染物,可能是生产过程中残留的有机物、微小颗粒杂质,或者是自然形成的氧化层。这些污染物会在电芯表面与涂覆层之间形成一道阻碍,使得涂覆层难以与电芯表面实现紧密结合。

涂层的脱落不仅仅是表面的瑕疵,更会对电池的性能产生连锁反应。当涂覆层脱落,电芯内部的活性物质就容易受到外界环境因素的干扰。水分、氧气等杂质可能会侵入电芯内部,与活性物质发生化学反应,导致电池的自放电率增加,容量逐渐衰减。

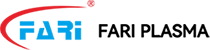

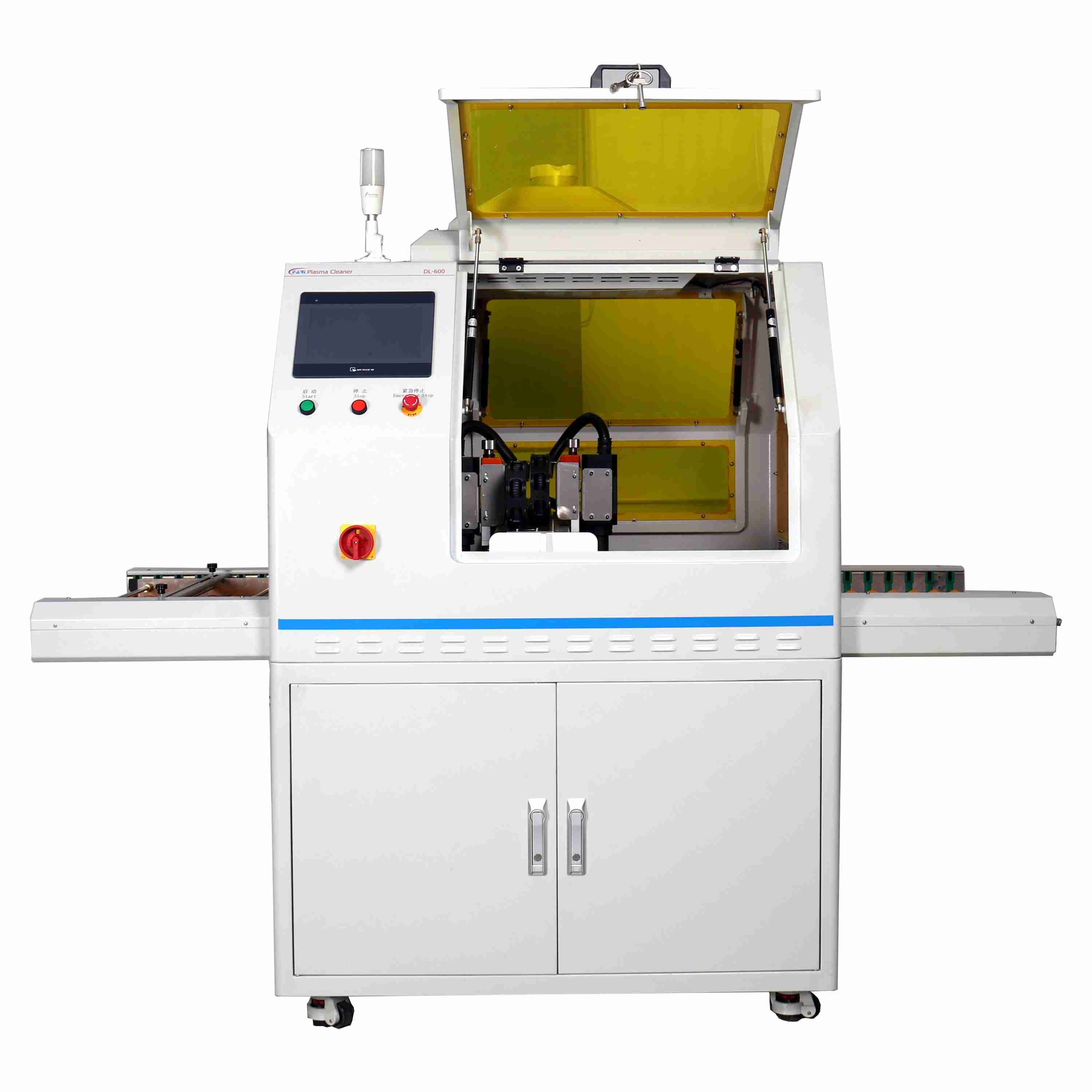

涂覆难题选择等离子清洗机解决方案

在解决电芯表面涂覆附着力这一难题上,等离子体处理技术凭借独特的微观作用机制,展现出强大的效能。

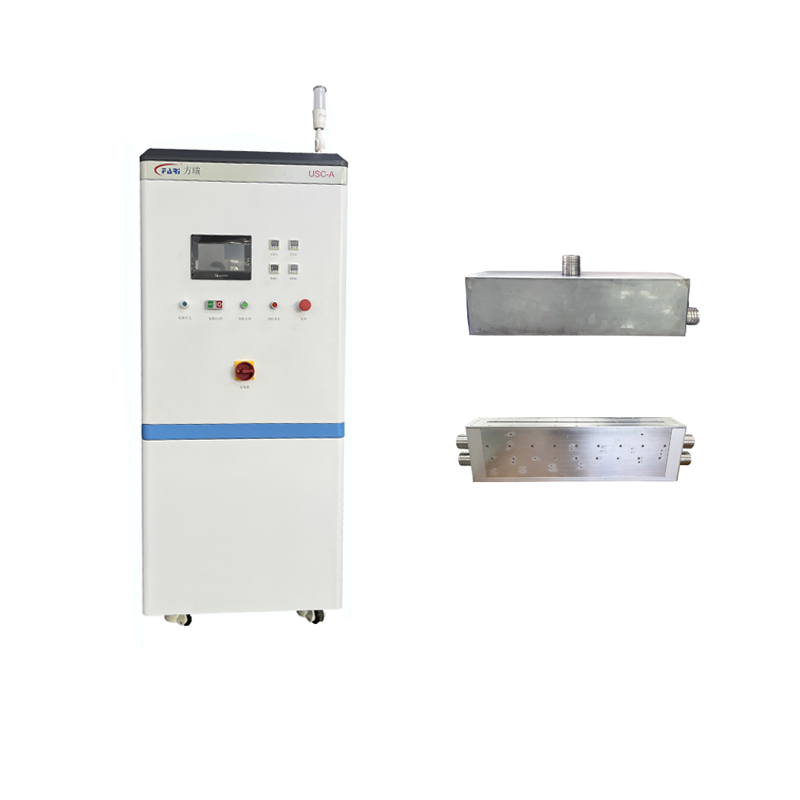

在等离子体处理过程中,表面清洁是首要的关键步骤。而等离子体中的高能粒子,如离子和自由基,它们以极高的速度撞击电芯表面。离子的高速轰击作用能够直接将污染物从表面剥离,使其脱离电芯表面;自由基则具有极强的化学反应活性,能够与污染物发生化学反应,将其分解为小分子挥发性物质,然后在真空泵的作用下被抽出反应腔,从而实现电芯表面的深度清洁,为后续涂覆创造一个干净、无污染的表面环境。

除了表面清洁,等离子体还能对电芯表面进行活化,显著提升表面的化学反应活性。在等离子体的高能环境中,电芯表面的原子或分子会获得额外的能量,打破原有的化学键,形成大量的悬挂键和活性位点。这些悬挂键和活性位点,极大地增强了电芯表面与涂覆材料之间的化学反应能力。当涂覆材料接触到经过活化处理的电芯表面时,能够迅速与这些活性位点发生化学反应,形成化学键合,从而使涂覆层与电芯表面实现更为牢固的结合,大大提高了附着力。

等离子体处理还会对电芯表面的微观结构产生影响,使其变得更加粗糙且富有纹理。在等离子体中粒子的持续轰击下,电芯表面会逐渐形成微观的凹凸不平结构,增加了表面的粗糙度和比表面积。当涂覆层覆盖在上面时,能够与这些微观结构相互交织、嵌套,形成机械联锁效应,进一步增强了涂覆层与电芯表面之间的结合力,使得涂覆层更加稳固地附着在电芯表面,有效防止在后续使用过程中出现脱落现象。

从微观层面深入剖析等离子体处理技术提升电芯表面涂覆附着力的原理,我们可以清晰地看到,它通过表面清洁、活化以及微观结构改变等多方面的协同作用,为解决锂电池电芯表面涂覆附着力问题提供了一种高效、可靠的解决方案。

处理后效果检验与后续工艺衔接

等离子体处理完成后,需对电芯表面的处理效果进行严格检验。一般来说,经过等离子体处理后,电芯表面粗糙度会有明显的改变,表面张力值可能会提高50%-85%,具体的数值对比可以用达因笔进行表面张力值检测,以确认表面活化是否达到预期效果。

在确认处理效果合格后,需迅速将电芯转入后续的涂覆工艺环节。在实际应用中,等离子体处理技术对电芯表面涂覆附着力的提升效果得到了充分验证,众多实际案例和详实数据有力地证明了这一技术的卓越效能。

某锂电池生产企业在其生产线上引入了等离子体处理工艺。在对电芯表面进行等离子体处理后,通过专业的附着力测试设备进行检测,结果显示,涂覆层的附着力从处理前的平均 3B 等级大幅提升至 4B - 5B 等级,附着力提升幅度超过了 50%。这一显著的提升效果使得该企业生产的锂电池在后续的加工、运输和使用过程中,涂覆层脱落的现象得到了有效遏制,极大地提高了电池的良品率和稳定性。

这些实际案例和数据充分展示了等离子体处理技术在提升电芯表面涂覆附着力方面的显著成效,以及对电池整体性能,包括循环寿命、能量密度和安全性等方面的积极影响。它不仅为锂电池生产企业解决了长期困扰的附着力难题,还为推动锂电池技术的发展,满足市场对高性能、长寿命、安全可靠的锂电池需求,提供了强有力的技术支撑,成为锂电池产业发展中不可或缺的关键技术之一。

总结:附着力提升,开启电芯新篇章

综上所述,等离子体处理技术在提升电芯表面涂覆附着力方面展现出了无可比拟的关键作用。它从根本上解决了电芯表面污染物残留、化学反应活性不足以及微观结构不利于涂覆附着等问题,通过表面清洁、活化和微观结构优化等一系列微观层面的作用机制,为涂覆层与电芯表面搭建起了稳固的结合桥梁。

在实际应用中,等离子体处理技术带来的不仅是附着力的显著提升,更是锂电池整体性能的全面飞跃。随着新能源产业的持续高速发展,对锂电池性能的要求也在不断攀升,等离子体处理技术的重要性愈发凸显。