锂电池生产的工艺流程及极片焊接的作用

锂电池的生产大致可分为前段、中段和后段工序。前段工序主要是极片制造,包括搅拌、涂布、辊压、分切等步骤。中段工序是电芯合成,涵盖制片、极片卷绕、模切、电芯卷绕成型和叠片成型等,在这一阶段,极片被进一步加工成型。后段工序主要包括分容、化成、检测和包装入库 。

极片焊接通常处于电芯合成阶段,在极片卷绕或叠片成型之后,起到将电芯内部的各个部分紧密连接起来的作用,它确保了电池在充放电过程中,电流能够稳定、高效地在电极与外部电路之间传输,是电芯成型过程中的关键环节。

焊接点的质量决定了电池内部电子传输的顺畅程度,一个微小的焊接缺陷都可能导致电子传输受阻,增加电池的内阻。焊接的牢固程度影响着电池的结构稳定性,在电池受到振动、冲击等外力作用时,焊接不牢固的电池更容易出现部件松动、脱落等问题,从而引发安全隐患。例如,在电动汽车行驶过程中,电池会受到各种振动和冲击,如果电池内部的焊接点不牢固,就可能导致电池性能下降,甚至引发火灾等严重事故。

为什么焊接难?锂电池焊接的现状与挑战

在传统的锂电池焊接工艺中,极耳与极片或汇流排的焊接常常受到多种因素的困扰,进而产生一系列焊接缺陷。

另外锂电池极片的材料特性和表面状态也给焊接带来了诸多挑战。由于极片的电极材料如磷酸铁锂、三元材料等,它们与金属箔(通常为铝箔或铜箔)的物理性质存在差异,这使得在焊接过程中,不同材料之间的热膨胀系数不一致。在焊接加热和冷却过程中,由于热胀冷缩程度不同,容易在焊接界面产生应力集中,从而导致焊接接头出现裂纹或开裂,影响焊接强度和电池的可靠性。

还有极片表面的涂层或保护膜,虽然对电池的电化学性能有重要作用,但却会阻碍焊接过程中金属原子的扩散和结合,降低焊接强度。而且,极片在生产、运输和储存过程中,表面容易吸附灰尘、油污等杂质,这些杂质会在焊接时形成隔离层,使得焊接材料无法与极片表面充分接触,导致虚焊或焊接强度不足。

这些焊接问题的存在,不仅降低了锂电池的性能和可靠性,还增加了电池的生产成本和安全风险。因此,寻找有效的解决方案来提高锂电池的焊接质量,成为了锂电池生产行业亟待解决的问题。而等离子体表面预处理技术的出现,为解决这些问题带来了新的希望。

等离子清洗机如何提高焊接强度的

等离子体的强效清洗方式不仅能够清除极片和极耳表面的有机物、油污、灰尘等杂质,还能对表面进行活化处理,增加表面的粗糙度和活性基团,从而显著提高焊接的可靠性和强度。

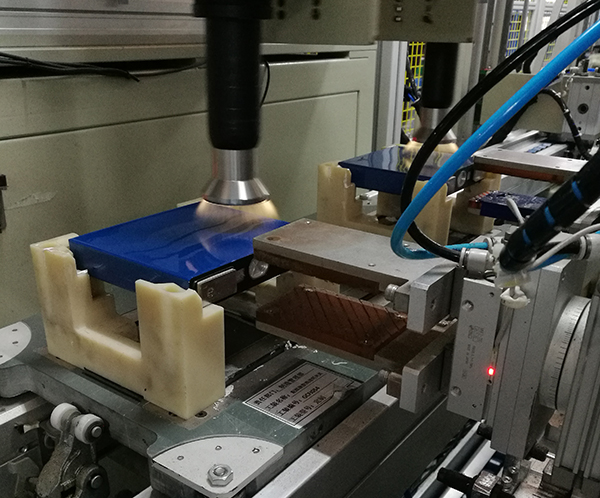

常压型等离子清洗机通过物理化学双重作用提升锂电池极片的焊接强度。其核心原理在于等离子体中的高活性粒子(如氧自由基、氮氧化物等)与极片表面有机物及氧化物发生反应。当等离子体接触极片时,首先通过高能电子和离子的轰击作用物理剥离表面微观污染物,同时活性化学组分与极片表面的碳氢化合物、微量油脂等发生氧化分解反应,生成挥发性产物被气流带走。这一过程显著增加了极片表面的粗糙度与活性位点,使金属集流体(如铜箔、铝箔)暴露出新鲜的原子级清洁表面。清洁后的表面能显著提升焊料润湿性,降低液态焊料与基材间的接触角,同时等离子处理在金属表面形成的微观沟壑结构增大了焊接接触面积。此外,等离子体处理还可能诱发材料表面晶格缺陷,促进焊料原子扩散,形成更牢固的冶金结合。这种表面改性使得焊接界面的金属间化合物层分布更均匀,界面孔隙率降低,最终实现焊接接头抗剪切强度与疲劳寿命的显著提升,这对锂电池极耳焊接的可靠性和循环寿命至关重要。

等离子清洗机在实际中的应用效果

等离子清洗机在提升锂电池极片焊接强度方面展现出了卓越的效果,这一效果通过具体的数据对比可以直观体现。我们对采用等离子体表面预处理和未采用预处理的极片分别进行了焊接,并对焊接后的样品进行了拉伸强度和剪切强度测试 。

从拉伸强度测试结果来看,未经过预处理的极片,其焊接接头的平均拉伸强度为 100N,而经过预处理后的极片,焊接接头的平均拉伸强度提升至 150N,提升幅度高达 50% 。在剪切强度测试中,未处理的极片焊接接头平均剪切强度为 80N,处理后的则达到了 120N,提升了 50% 。这些数据表明,等离子清洗机预处理能够显著增强焊接接头的强度,使其能够承受更大的外力作用。

还有经过 1000 次充放电循环后,电池的容量保持率相比之前提高了 10% 以上,有效延长了电池的使用寿命。在电池的稳定性方面,等离子清洗机也发挥了重要作用。在各种极端工况下,如高温、低温、振动等环境中,经过等离子清洗机预处理的锂电池表现出了更好的稳定性和可靠性,减少了因焊接问题导致的电池故障。通过这一实验,可以明显看到等离子体对极片的表面清洗作用在提升焊接强度方面的显著效果 。这种焊接强度的提升,对于锂电池在各种复杂工况下的稳定运行具有重要意义,能够有效减少因焊接强度不足而导致的电池故障和安全隐患 。